Les méthodes de test d’intégrité

Integrity testing sterilizing filters is a fundamental requirement of critical process filtration applications in the pharmaceutical industry.

Plus

Integrity testing sterilizing filters is a fundamental requirement of critical process filtration applications in the pharmaceutical industry. Moins

More>>

Less<<

Produits recommandés

Aperçu

Caractéristiques

Guide d'achat

Documentation

FAQ

| Question | Réponse |

|---|---|

| What are the effects of temperature on Automated integrity testing? | Automated integrity test systems are very sensitive to temperature changes. Upstream pressure decay measurements are used to determine the actual downstream gas flow. Temperature changes during a pressure decay test will have a major impact on test results. |

Produits & Applications associés

Familles de produits

Appareil pour le contrôle de l’intégrité des filtres Integritest® 4Easy-to-use, portable, fully automated integrity test systemEn savoir plus >> |

Produits associés classés par : Application Facete

| Dialysis and Filtration |

Catégories

| Biopharmaceutical Manufacturing > Upstream Processing > Sterile Filtration > Integrity Testing |

Les tests d’intégrité des filtres stérilisants constituent une exigence fondamentale pour les étapes de filtration critiques dans les procédés pharmaceutiques. D’après les directives de la FDA, de l’Union Européenne ou des B.P.F., l’intégrité des filtres doit impérativement être testée quand ils sont utilisés pour la stérilisation de solutions, telles que les solutés à usage parentéral de grand (LVP) ou de faible (SVP) volume. Il est exigé également qu’une documentation relative aux tests soit jointe aux dossiers de fabrication du produit.

Il existe deux types de tests d'intégrité : les test destructifs et les tests non destructifs. Millipore effectue des tests destructifs en tant que critères de libération du lot sur des échantillons de chaque lot de fabrication de toutes les cartouches de filtration de grade stérilisant et des tests non destructifs sur chaque filtre de grade stérilisant avant commercialisation afin de garantir leur intégrité.

Les tests destructifs

Millipore effectue un test destructif appelé "challenge bactérien", selon la méthodologie ASTM F838-83. Ce test de challenge bactérien constitue le meilleur moyen de tester la capacité de rétention bactérienne d'un filtre stérilisant. Les tests de rétention bactérienne permettent de garantir que la membrane et la cartouche possèdent les critères de performance d'un filtre stérilisant. Ce test est effectué sur un échantillon statistique de chaque lot de membranes et de cartouches.

Lors des tests de rétention bactérienne, Millipore utilise une solution d’un milieu de culture contenant des bactéries, Brevundimonas diminuta (souche ATCC 19146) afin de tester les filtres de 0,22 µm de diamètre de pores. Ce challenge se fait à une concentration minimum de 107 germes par cm2. La stérilité du filtrat est ensuite testée par filtration sur une membrane disque de 0,45 µm et incubation sur une gélose nutritive.

Les tests non destructifs

Les tests d’intégrité non destructifs peuvent être effectués sur des filtres avant et après utilisation. Tester les filtres stérilisants avant utilisation permet de vérifier leur intégrité avant la filtration d'un lot, et par conséquent d'éviter d'utiliser des filtres non intègres. Tester l'intégrité des filtres stérilisants après utilisation permet de s'assurer que l'intégrité du filtre n'a pas été altérée lors de la filtration. La détection d'un filtre défectueux alerte les opérateurs immédiatement après le traitement du lot, ce qui évite les retards et permet de retraiter rapidement le lot.

Il existe trois types de tests physiques non destructifs : le test de point de bulle, le test de diffusion et le test à l'eau des filtres hydrophobes (Test HydroCorr™). Les tests de maintien en pression, de chute de pression et le "Forward Flow Test" constituent des variantes du test de diffusion. Les exigences très strictes de l'industrie pharmaceutique imposent pour chaque application de filtration stérilisante le recours aux tests d'intégrité non destructifs.

Afin de pouvoir effectuer un test d’intégrité non destructif valide au moment de la filtration, il faut que le test ou les tests physiques retenus soient corrélés au test de challenge bactérien. Une spécification de test physique valide doit être corrélée au test de challenge bactérien. Lorsque cette corrélation est établie, une cartouche ayant passé avec succès le test physique, est considérée comme un filtre intègre, donc stérilisant.

Le test de point de bulle

Le test d’intégrité non destructif le plus fréquemment utilisé est le test de point de bulle. Le principe du point de bulle est basé sur le fait qu'une quantité de liquide est retenue dans les pores du filtre par les forces de tension de surface et par capillarité. La pression de gaz minimale requise pour évacuer le liquide des pores est fonction du diamètre des pores (cf. formule).

P = Pression de point de bulle

d = Diamètre des pores du filtre

k = Facteur de correction

cos Θ = Angle de contact liquide-solide

= Tension de surface

Integrity Testers

Les étapes du test de point de bulle manuel

1. Mouillez complètement le filtre avec le liquide de test approprié, généralement de l'eau pour les membranes hydrophiles ou un mélange alcool/eau pour les membranes hydrophobes.

2. Pressurisez le système à environ 80 % de la pression de point de bulle attendue, figurant sur les certificats de qualité ou la documentation fournis par le fabricant.

3. Augmentez progressivement la pression jusqu'à observer l'apparition d'un bullage continu et rapide en sortie.

4. Une valeur de point de bulle inférieure à la spécification peut indiquer l'un des problèmes suivants :

- liquide utilisé pour le mouillage différent de celui recommandé (tension de surface différente)

- les valeurs de test utilisées ne correspondent pas au filtre testé

- température trop élevée

- membrane insuffisamment mouillée

- membrane ou joint endommagé(e)

Le test de diffusion

A des pressions différentielles inférieures à celles du point de bulle, les molécules de gaz se déplacent à travers les pores remplis d'eau d'une membrane mouillée en obéissant à la Loi de diffusion de Fick. Pour un filtre donné, le débit de diffusion du gaz est proportionnel à la pression appliquée et à la surface totale du filtre. Pour tester l'intégrité du filtre, on mesure le débit de gaz diffusant à travers la membrane à une pression d'environ 80 % de celle du point de bulle attendu. Le débit du gaz est très faible pour les filtres de faible surface, mais important pour les filtres de grande surface. Chaque élément et chaque membrane sont caractérisés par des spécifications de débit maximal de diffusion, permettant de prédire les résultats des tests de rétention bactérienne.

Les étapes du test de diffusion manuel

1. Mouillez soigneusement le filtre avec le liquide de test approprié, généralement de l'eau pour les membranes hydrophiles ou un mélange alcool/eau pour les membranes hydrophobes.

2. Augmentez progressivement la pression en amont du filtre jusqu'à atteindre la pression de test recommandée par le fabricant (généralement 80 % de la pression de point de bulle).

3. Laissez le système se stabiliser.

4. A l'aide d'une éprouvette graduée ou d'un débitmètre, mesurez le débit à la sortie du filtre pendant une minute.

5. Un débit de diffusion supérieur à la spécification peut indiquer l'un des problèmes suivants :

- les valeurs de test utilisées ne correspondent pas au filtre testé

- température du liquide de mouillage autre que la température ambiante

- membrane insuffisamment mouillée

- membrane ou joint endommagé(e)

- couple liquide/gaz différent de celui recommandé

- durée de stabilisation insuffisante

Le test de maintien en pression

Le test de maintien en pression, également connu sous le nom de test de chute de pression, est une variante du test de diffusion. Dans ce test, un manomètre de précision est utilisé pour mesurer, en amont du filtre, les variations de pression causées par la diffusion du gaz à travers le filtre. Comme il n'est pas, dans ce cas, nécessaire de mesurer le débit du gaz en aval du filtre, il n'y a aucun risque pour la stérilité en aval.

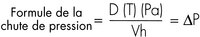

Les mesures de test de maintien en pression dépendent du débit de diffusion et du volume en amont. Elles peuvent être calculées au moyen de l’équation suivante :

Où :

D = Débit de diffusion (ml/min)

T = Durée (min)

Pa = Pression atmosphérique (1013 mbar)

Vh = Volume amont (ml)

ΔP = Chute de Pression (mbar)