Metodi per l’esecuzione del test d'integrità

Integrity testing sterilizing filters is a fundamental requirement of critical process filtration applications in the pharmaceutical industry.

ancora

Integrity testing sterilizing filters is a fundamental requirement of critical process filtration applications in the pharmaceutical industry. Meno

More>>

Less<<

Prodotti consigliati

Panoramica

Specifiche tecniche

Informazioni per l’ordine

Documentation

FAQ

| Domanda | Risposta |

|---|---|

| What are the effects of temperature on Automated integrity testing? | Automated integrity test systems are very sensitive to temperature changes. Upstream pressure decay measurements are used to determine the actual downstream gas flow. Temperature changes during a pressure decay test will have a major impact on test results. |

Prodotti e applicazioni correlate

Linee di prodotti

Strumento Integritest® 4 per test d'integritàEasy-to-use, portable, fully automated integrity test systemPer saperne di più >> |

Prodotti correlati per: Application Facete

| Dialysis and Filtration |

Categorie

| Biopharmaceutical Manufacturing > Upstream Processing > Sterile Filtration > Integrity Testing |

L’esecuzione del test d’integrità sui filtri di grado sterilizzante è un requisito fondamentale per le applicazioni particolarmente critiche della filtrazione farmaceutica. Le direttive FDA richiedono l’esecuzione dei controlli d’integrità sui filtri impiegati nella lavorazione di soluzioni sterili, quali parenterali di grande volume (LVP) e di piccolo volume (SVP). Inoltre, per la FDA la documentazione relativa a questi controlli deve essere conservata con i documenti di ogni lotto prodotto.

I metodi per l’esecuzione del test si distinguono in distruttivi e non distruttivi. Millipore, quale criterio di rilascio dei lotti, effettua controlli distruttivi su campioni di ogni lotto di fabbricazione di tutti i prodotti finiti di grado sterilizzante e, a garanzia dell’integrità di ogni singolo dispositivo filtrante di grado sterilizzante, prima della distribuzione esegue controlli non distruttivi.

Test distruttivi

Millipore effettua test distruttivi di ritenzione batterica (challenge batterico) in conformità con la metodica ASTM F838-83. I test di ritenzione batterica sono il modo migliore per determinare la capacità di un filtro sterilizzante di trattenere i batteri; essi assicurano che la membrana ed il dispositivo di filtrazione che la contiene soddisfano i severi criteri stabiliti per i filtri sterilizzanti. Il test viene effettuato sia sulla membrana, sia sul dispositivo filtrante finito, su un campione statistico di ogni lotto di prodotto.

Durante il test di ritenzione batterica Millipore, i dispositivi e le membrane filtranti da 0,22 µm vengono alimentati con del terreno liquido contenente una sospensione batterica di Brevundimonas diminuta (ATCC 19146) ad un livello minimo di 107 per cm2 di membrana. Il filtrato è poi passato su un successivo disco di membrana da 0,45 µm che viene quindi posto ad incubare su una piastra agarizzata.

Test non distruttivi

I test non distruttivi possono essere effettuati sui filtri prima e dopo il loro impiego. Il controllo d’integrità sui filtri di grado sterilizzante prima dell’impiego evita di usare un filtro non integro per trattare un lotto di prodotto.

Il controllo d’integrità successivo alla filtrazione di un lotto è in grado di rilevare se l’integrità del filtro sia stata compromessa durante il processo. L’identificazione di un filtro difettoso consente di isolare immediatamente un lotto potenzialmente contaminato e di effettuare le necessarie operazioni di controllo microbiologico ed, eventualmente, di rilavorazione del prodotto.

Esistono tre tipi di controllo non distruttivo: test del punto di bolla, test di diffusione e test con flusso d’acqua per i filtri idrofobi (test HydroCorr™). I test di flusso in corrente (forward flow) e di tenuta della pressione rappresentano varianti del test di diffusione. I severi requisiti dell’industria farmaceutica impongono l’esecuzione di test d’integrità non distruttivi ogni volta che si opera una filtrazione sterilizzante.

Per poter utlizzare durante il processo test d’integrità non distruttivi, sono stati sviluppati dei metodi fisici i cui valori di specifica sono correlati al test di trattenimento batterico; stabilita tale correlazione, è possibile affermare con certezza che i filtri che superano il test fisico sono filtri sterilizzanti integri.

Test del punto di bolla

Il test d’integrità non distruttivo maggiormente utilizzato è quello del punto di bolla. Il punto di bolla si basa sul principio che un liquido viene trattenuto nei pori di un filtro ad opera della tensione superficiale e delle forze capillari. La pressione minima richiesta per spingere il liquido fuori dai pori è funzione del loro diametro (vedere la formula).

P = pressione del punto di bolla

d = diametro dei pori

k = fattore di correzione della forma

cos Θ = angolo di contatto liquido-solido

= tensione superficiale

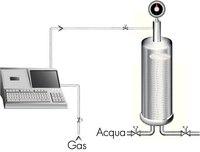

Integrity Testers

Procedura

1. Bagnare il filtro con il fluido appropriato, in genere acqua per le membrane idrofile o una miscela di alcol ed acqua per quelle idrofobe.

2. Pressurizzare il sistema fino a circa l’80% della pressione teorica del punto di bolla indicata nella documentazione della casa produttrice.

3. Aumentare lentamente la pressione fino ad osservare una fuoriuscita rapida e continua di bolle a valle del filtro.

4. Un valore di punto di bolla inferiore a quello da specifica è indice di una delle seguenti situazioni:

- fluido bagnante con tensione superficiale diversa da quella del fluido raccomandato

- filtro integro, ma diametro dei pori non corrispondente a quello dichiarato

- temperatura troppo alta

- membrana non completamente bagnata

- membrana o guarnizioni non integre

Test di diffusione

Ad una pressione differenziale inferiore al punto di bolla, le molecole di gas migrano attraverso i pori pieni d’acqua di una membrana bagnata, secondo la legge di diffusione di Fick. La portata della diffusione di gas per un filtro è direttamente proporzionale alla pressione differenziale ed alla superficie totale del filtro. Per determinare l’integrità del filtro, si misura il gas che diffonde attraverso la membrana ad una pressione pari a circa l’80% del punto di bolla minimo teorico. Il flusso di gas risulta molto ridotto nei filtri di piccola superficie, mentre è significativo in quelli di grande superficie. La specifica di diffusione massima viene misurata dal produttore per ogni membrana e dispositivo di filtrazione ed è utilizzata quale valore predittivo del test di ritenzione batterica.

Procedura

1. Bagnare completamente il filtro con il fluido opportuno, in genere acqua per le membrane idrofile o una miscela di alcol ed acqua per quelle idrofobe.

2. Aumentare lentamente la pressione a monte del filtro fino al valore raccomandato dalla casa produttrice, di solito l’80% del punto di bolla minimo da specifica.

3. Lasciar equilibrare il sistema.

4. Con un cilindro graduato capovolto o un flussimetro, misurare per un minuto il flusso di gas in uscita.

5. Un valore del flusso di diffusione superiore al valore da specifica è indice di una delle seguenti situazioni:

- diametro dei pori non corrispondente a quello dichiarato

- temperatura diversa da quella ambiente

- membrana non completamente bagnata

- membrana o guarnizioni non integre

- combinazione liquido bagnante/gas diversa da quella raccomandata

- tempo di stabilizzazione insufficiente

Test di tenuta della pressione

Il test di tenuta della pressione, noto anche come test di caduta della pressione o di perdita di pressione, è una variante del test di diffusione. Durante il test, si utilizza un manometro molto accurato per misurare le variazioni di pressione a monte del filtro, dovute alla diffusione di gas attraverso di esso. Dal momento che non è necessario misurare il flusso di gas a valle del filtro, la sterilità a valle non viene messa a repentaglio.

La tenuta della pressione dipende dal flusso di diffusione e dal volume dell’intero sistema a monte e può essere calcolata con la seguente equazione:

Dove:

D = diffusione (mL/min)

T = tempo (minuti)

Pa = pressione atmosferica (1 atm o 14,7 psi)

Vh = volume del sistema a monte del filtro (mL)

ΔP = caduta di pressione (bar o psi)