Integritätstestmethoden in der Getränkeindustrie

Empfohlene Produkte

-

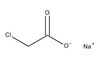

820293 Sigma-Aldrich Chloressigsäure Natriumsalz -

YP18 Millipore mA400 Basic Power Supply, mA700 Essential Power Supply and mPAGE® Lux Curing Station -

SCT110 Sigma-Aldrich BioTracker 488 Green CSFE Cell Proliferation Kit -

8016611000 Sigma-Aldrich γ-Butyrolacton -

07-502-I Sigma-Aldrich Anti-p67-phox (not Human) Antibody -

CVDR01TP3 Millipore Durapore-Filterelement mit Vorfilter, 10", 0,65 µm, Adaptercode 0 -

MP0DCR0D10 Millipore Klemmstange für Prozessmaßstab-Halter -

AB5589-200UL Sigma-Aldrich Anti-Potassium Channel Kv1.3 Antibody, extracellular domain -

MABF718 Sigma-Aldrich Anti-CD62L (L-Selectin) Antibody (mouse), FITC, clone MEL-14 -

CR0174006 Millipore Polygard CR-Filterelement, 40", 1,0 µm, Adaptercode 7, Silikon

Überblick

Spezifikationen

Bestellinformationen

Documentation

Verwandte Produkte & Anwendungen

Kategorien

| Biopharmaceutical Manufacturing > Downstream Processing > Sterile Filtration > Integrity Testing |

Nicht destruktiver Test

Die Durchführung von Integritätstests an Sterilfiltern ist eine grundlegende Anforderung für kritische Prozessfiltrationsanwendungen in der Getränkeindustrie.

Integritätstests werden in zwei Klassen eingeteilt: destruktiv und nicht destruktiv. Millipore unterwirft Stichproben jeder Membranfiltercharge einem destruktiven und einem nicht destruktiven Test, damit die Integrität sichergestellt ist.

Filter können vor und nach dem Einsatz nicht destruktiven Tests unterzogen werden. Integritätstests an Sterilfiltern vor dem Einsatz geben die Gewähr der Filterintegrität vor der Verarbeitung einer Charge und können so verhindern, dass ein nicht integres Filterelement eingesetzt wird. Mit Integritätstests nach der Verarbeitung eines Produktionsansatzes kann festgestellt werden, ob die Integrität eines Filters im Laufe des Prozesses erhalten blieb. Wenn unmittelbar nach der Verarbeitung des Produktionsansatzes ein Defekt festgestellt wird, kann sofort reagiert werden, so dass Verzögerungen vermieden werden können.

Es gibt drei Arten nicht destruktiver Tests: den Bubble-Point-Test, den Diffusionstest und für hydrophobe Membranfilter den Wasserfluss-Integritätstest (HydroCorrSM-Test). Der Druckhalte-, Forward-Flow- und Druckabfalltest sind Varianten des Diffusionstests. Bei der Getränkeherstellung sollten Filterintegritätstests während des abschließenden Membranfiltrationsschrittes durchgeführt werden.

Bubble-Point-Test

Der am häufigsten eingesetzte, nicht destruktive Integritätstest ist der Bubble-Point-Test. Dieser Test beruht auf der Tatsache, dass eine Flüssigkeit durch Oberflächenspannung und Kapillarkräfte in den Poren eines Filters festgehalten wird. Der Mindestdruck, der erforderlich ist, um die Flüssigkeit durch die Poren zu drücken, ist ein Maß für den Porendurchmesser (siehe Formel):

wobei:

P = Bubble-Point-Druck

d = Porendurchmesser

k = Korrekturfaktor für Porenform

cos Θ = Kontaktwinkel zwischen Membran und Flüssigkeit

σ = Oberflächenspannung

Durchführung des Bubble-Point-Tests:

- 1. Benetzen Sie den Filter mit der geeigneten Testflüssigkeit. Für hydrophile Membranen wird dazu Wasser und für hydrophobe Membranen ein Alkohol/Wasser-Gemisch verwendet.

2. Beaufschlagen Sie das Filtersystem mit Druck, bis 80 % des vom Hersteller angegebenen Bubble-Point-Werts erreicht sind.

3. Erhöhen Sie den Druck langsam, bis eine schnelle, kontinuierliche Blasenbildung am Auslass zu beobachten ist.

4. Liegt der Bubble-Point-Wert unter der Spezifikation, trifft eine der folgenden Situationen zu: - die Flüssigkeit hat eine andere Oberflächenspannung als die empfohlene Testflüssigkeit

- integres Filterelement, jedoch falsche Porengröße

- zu hohe Temperatur

- unvollständig benetzte Membran

- nicht integre Membran oder undichtes System

Diffusionstest

Bei einem Differenzdruck unterhalb des Bubble-Point-Drucks diffundieren Gasmoleküle entsprechend dem Fick'schen Gesetz für die Diffusion durch die mit Wasser gefüllten Poren einer benetzten Membran. Die Gasdiffusionsflussrate eines Filters verhält sich proportional zum Differenzdruck und zur Gesamtoberfläche des Filters. Um die Integrität eines Filters zu bestätigen, wird die Gasmenge, welche durch die Membran diffundiert, bei einem Druck gemessen, der etwa 80 % des Bubble-Point-Werts entspricht.

Durchführung des Diffusionstests

1. Benetzen Sie den Filter mit der geeigneten Testflüssigkeit. Für hydrophile Membranen wird dazu Wasser und für hydrophobe Membranen ein Alkohol/Wasser-Gemisch verwendet.

2. Erhöhen Sie den Druck auf der Anströmseite des Filters langsam auf den vom Hersteller empfohlenen Testdruck.

3. Halten Sie die Stabilisierungszeit bis zur Gleichgewichtseinstellung des Systems ein.

4. Bestimmen Sie den Gasfluss auf der Filtratseite für eine Minute mit einem umgestülpten Messzylinder oder einem Durchflussmesser.

5. Liegt der Diffusionsmesswert über der Spezifikation, trifft eine der folgenden Situationen zu:

- falsche Porengröße

- die Temperatur ist eine andere als Umgebungstemperatur

- unvollständig benetzte Membran

- nicht integre Membran oder undichtes System

- die Stabilisierungszeit war nicht ausreichend

Druckhaltetest

Der Druckhaltetest, auch als Druckabfalltest bekannt, ist eine Variante des Diffusionstests. Bei diesem Test wird ein sehr genaues Manometer benötigt, um anströmseitige Druckänderungen aufgrund der Gasdiffusion durch den Filter zu erfassen. Der Druckhaltewert hängt vom Diffusionsdurchfluss und dem Anströmvolumen ab. Er kann anhand der folgenden Gleichung berechnet werden:

wobei:

D = Diffusionsrate (ml/min)

T = Zeit (Minuten)

Pa = Luftdruck (1 atm)

Vh = Anströmvolumen (ml)

ΔP = Druckabfall (bar)

Der Druckhaltetest wird von den meisten automatischen Integritätstestgeräten.